焊接材料

By Dr. Jennie S. Hwang

本文介绍,焊锡作为所有三个连接级别:芯片 (die) 、封装 (package) 和电路板装配的连接材料。除此之外,锡 / 铅焊锡普遍用于组件引脚和 PCB 的表面涂层。考虑到铅 (Pb) 的既定角色,焊锡可分类为或者含铅的或者无铅的 (lead-free) 。现在,组件和 PCB 在无铅系统中已经找到可行的替代锡 / 铅材料的表面涂层。可是对于连接材料,对实际无铅系统的寻找还在进行中。这里,将总结一下锡 / 铅焊锡材料的基础知识,以及焊接点的性能因素,后面有无铅焊锡的一个简要讨论。

焊锡通常描述为液相温度低于 400 ° C(750 ° F) 的可熔合金。芯片级别 ( 特别是倒装芯片 ) 的锡球的基本合金含有高温、高铅成分,如 Sn5/Pb95 或 Sn10/Pb90 。共晶或近共晶合金,如 Sn60/Pb40 、 Sn62/Pb36/Ag2 和 Sn63/Pb37 ,也已经成功使用。例如,在载体 CSP/BGA 基板底面的锡球可以是高温、高铅或共晶、近共晶的锡 / 铅或锡 / 铅 / 银材料。由于传统电路板的材料如 FR-4 的温度忍耐级别,附着组件和 IC 封装的板级焊锡只局限于共晶、近共晶的锡 / 铅或锡 / 铅 / 银焊锡。在有些情况中,使用了锡 / 银共晶和包含铋 (Bi) 或铟 (In) 的低温焊锡化合成分。

焊锡可以各种物理形式应用,包括锡条 (bar) 、锡锭 (ingot) 、锡线 (wire) 、锡粉 (powder) 、预成型 (preform) 、锡球 (sphere) 与柱、锡膏 (paste) 和熔化状态。焊锡材料的固有特性可在三个范畴内考虑:物理、冶金和机械。

物理特性

对于今天的封装和装配,五个物理特性是特别重要的: 1

- 冶金学相转变 (phase-transition) 温度具有实际的意义。液相温度认为等于熔化温度和固相线对软化温度。对于一个给定的成分,液相与固相之间的范围叫做塑性或粘滞范围。选作连接材料的焊锡合金必须适应服务 ( 最终使用 ) 温度的最坏条件。因此,希望合金具有至少高于所希望的服务温度上限两倍的液相线。随着服务温度接近液相线,焊锡一般在机械上和冶金学上变得“较弱”。

- 焊锡连接的导电性描述其在传送电气信号中的性能。从定义上,导电性是在一个电场中充电的离子 ( 电子 ) 从一个位置移动到另一个位置的运动。在金属中以电子导电为主;离子负责氧化物和非金属的导电。焊锡的导电主要是电子的流动。

电阻率 - 导电率的倒数 - 随着温度升高而增强。这是由于电子的可移动性减少,随着温度升高电子的可移动性直接与平均自由行程 (mean-free-path) 成比例。焊锡的电阻率也可受塑性变形程度的影响 ( 增加 ) 。 - 金属的导热性通常与导电性有关系,因为电子主要负责这两样。 ( 可是,对绝缘体,以声子活动为主。 ) 焊锡的导热性随着温度增加而减少。

- 自从表面贴装技术的开始,温度膨胀系数 (CTE, coefficient of thermal expansion) 问题已经是最经常讨论的,原因是 SMT 连接材料特性的 CTE 通常有胶大的不同。一个典型的装配由一块 FR-4 板、焊锡和无引脚或有引脚组件组成。它们各自的 CTE 是 16.0x10 -6 / ° C(FR-4) 、 23.0x10 -6 / ° C(Sn63/Pb37) 、 16.5x10 -6 /°C( 铜引脚 ) 、和 6.4x10 -6 /°C(Al 2 O 3 无引脚组件 ) 。在温度的波动和电源的开与关之下,这些 CTE 的不同增加在焊接点上应力与应变,缩短服务寿命和导致过早失效。

两个主要的材料特性决定 CTE 的幅度,晶体结构和熔点。当材料具有类似的晶格结构时,其 CTE 与其熔点有相反的关系。 - 熔化焊锡的表面张力是一个关键参数,与可熔湿性 (wettability) 和可焊接性有关。由于接合在表面断开,在表面分子之间作用的吸引力相对强度比焊锡内部分子力较弱。因此材料的自由表面具有比其内部更高的能量。

对于用来熔湿焊盘的熔化焊锡,焊盘的表面必须具有比熔化的焊锡较高的能量。换句话说,熔化金属的表面能量越低 ( 或金属焊盘的表面能量越高 ) ,对熔湿越有利。注意:上助焊剂就是要增加焊盘的表面能量而不是象有时在文章中那样说的减低。

冶金学特性

在焊锡连接服务寿命内暴露的环境条件之下,通常发生的冶金现象包括几个明显的变化。 1

- 塑性变形。当焊锡暴露在作用力下,如机械或热应力,它会进行不可逆变的塑性变形。通常通过在焊锡晶体结构的许多平行平面上的剪切变形开始,它可能全面地或局部地 ( 在焊接点内 ) 进行,取决于应力水平、应变率、温度和材料特性。连续或周期性的塑性变形最终导致焊锡点破裂。

- 应变硬化,经常在应力与应变的关系中观察到,是塑性变形的结果。

- 恢复过程是应变硬化的反现象。恢复是一个软化事件,即,焊锡倾向于释放所储存的应变能量。该过程是热动力学推动的,一个以快速率开始、以较低速率进行的能量释放过程。这样,对焊点缺陷敏感的无论特性倾向于恢复到其最初的值。可是,这不影响微结构中的可发现的变化。

- 重新结晶是在服务寿命期间焊接点内经常观察到的另一个现象。它经常发生在相对高的温度,并涉及从应变材料释放比恢复过程较高的能量。还有,在重结晶期间,形成一套新的基本上无应变的晶体结构,它明显涉及晶核形成与增生的过程。重结晶所要求的温度一般落在材料的绝对熔点的三分之一到二分之一范围内。

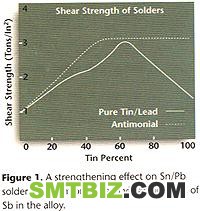

- 固溶硬化 (solution-hardening) ,或固体溶解合金,造成屈服应力的增加。固溶硬化的一个现成例子是,当 Sn/Pb 成分通过锑 (Sb) 添加来强化时,如图一所示。

- 沈淀硬化 (precipitation-hardening) 包括强化作用,它来自于具有分布良好的细沈淀的结构。

- 焊锡的超塑性特性表明自己处于低应力、高温和低应变率的条件之下。

机械性能

焊锡的三个基本机械特性包括应力与应变特性、抗懦变性和抗疲劳性。

虽然应变可以通过张力、压力或剪力来施加,但多少合金在剪力上比在张力或压力上更弱。剪切强度是重要的,因为多数焊点在服务期间经受剪切应力。

懦变是当温度和应力 ( 载荷 ) 都保持常数时造成的整体塑性变形。这个决定于时间的变形可能在绝对零度之上的任何温度发生。可是,懦变现象只是在“活跃”温度时才便得重要。

疲劳是在交替应力之下的合金失效。一个合金在循环载荷下可忍受的应力远低于静载荷之下的。因此,屈服强度,焊锡没有永久变形将抵抗的静态应力,与抗疲劳性无关。疲劳破裂通常从几个小裂纹开始,在应力的循环作用下增产,造成焊接点灯承载横截面减小。

在电子封装和装配应用中的焊锡通常经受低循环疲劳 ( 疲劳寿命小于 10,000 周期 ) ,和遭受高应力。热力疲劳是用来刻划焊锡特性的另一个测试模式。它将材料经受循环的温度极限,即,一个温度疲劳测试模式。每一种方法都有其独特的特征与优点,两者都影响在焊锡上的应变循环。 2

性能与外部设计

人们清楚地认识到,焊接点的可靠性不仅依靠固有特性,而且依靠设计、要装配的组件与板、用来形成锡点的工艺和长期服务的条件。进一步,焊接点预计与散装的焊接材料有不同的表现。因此,可能不能准确地遵循在散装焊锡与焊接点之间的一些现成的机械与温度特性模式。主要地,这是由于基板表面焊接体积的高比率,在固化期间造成大量的非均质成核点,以及当焊点形成时在元素或冶金化合物中的浓度梯度。无任哪一种条件都可能导致一个反映缺乏均质性的结构。随着焊接点厚度的减少,这个接口效果更加明显。因此,焊接点的特性可能改变,失效机制可能与散装焊锡不一致。

组件与板的设计也可重大影响焊接点的性能。例如,与焊盘有关的阻焊层 (solder mask)( 如一个限定的或不限定的阻焊层 ) 的设计,将影响焊接点灯性能以及失效机制。

对于每种组件封装的各自焊点失效模式已经有观察和说明特征 1,3,4,5,6 。例如,翅形 (gull-wing)QFP 焊接点的断裂经常从焊接圆角的脚跟开始,第二个断裂在脚尖区域; BGA 焊点失效通常在或者焊锡球与封装的接口或者焊锡球与板的接口找到。

另一个重要的因素是系统的温度管理。 IC 芯片的散然要求继续增加。其运作期间产生的热量必须有效地从芯片带走到封装表面,然后到空气中。在由于过热系统失效出现之前, IC 的性能可能变得不稳定,与在导电性和温度之间的关系中描述的一样。封装与板的设计和材料都是该工艺效率的影响因素。

焊锡连接认为在导热方面比其聚合物胶替代品要有效得多 ( 如表中预计的导热率所反应的 )

|

表、普通封装材料的导热率 |

|

|

材料 |

导热率 (W/m°K) |

|

铜 |

400 |

|

金 |

320 |

|

硅 |

80 |

|

焊锡 (Sn63/Pb37) |

50 |

|

铝 (Al 2 O 3 ) |

35 |

|

导电性胶 |

5 |

|

基板 (FR-4, BT) |

0.2 |

当焊接点通过高质量的工艺适当地形成时,其服务寿命与懦变 / 疲劳相互作用、金属间化合物的发展和微结构进化有联系。失效模式虽系统的组成而变化,如封装类型 (PBGA 、 CSP 、 QFP 、电容等 ) 、温度与应变水平、使用的材料、焊点圆角体积、焊点几何形状及其它设计因素。功率不断提高的芯片和现代设计不断变密的电路进一步要求在焊接点的抗温度疲劳的更好性能。

无铅焊锡

无铅焊锡

对无铅焊锡的兴趣水平随着时间而变化,从炽热到冷淡。有关无铅焊锡合金发展的询问数量也似乎直接与美国国会或者在其它国家的法律团体内部的事件成比例 7 。虽然法律的影响不会小,但是,发展无铅焊锡的另一个、可能更重要的目的是要将软的焊锡推向一个新的性能水平。

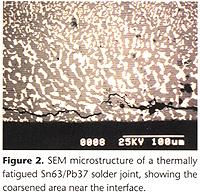

典型的 PCB 装配的共晶锡 / 铅 (Sn63/Pb37) 焊接点通常由于温度疲劳的结果遇到累积的老化 1,3,4,5,6 。这个老化经常与在焊点接口上和附近的粗糙晶粒有关,如图二所示,它反过来与 Pb 或富 Pb 相紧密相关。

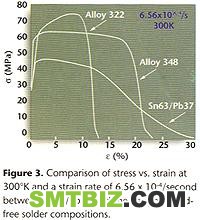

如果消除铅,对于经受温度循环的无铅焊接点的损坏机制会改变吗?在没有其它主要失效条件 ( 金属间化合物、接合差、过多空洞,等 ) 时,在温度疲劳环境下的无铅焊点失效机制涉及晶粒粗糙很可能不会达到锡 / 铅相同的程度。无铅焊锡实际上应该设计成防止晶粒粗糙,因此提供较高的抗疲劳特性,由于有利的维结构进化。图三通过两种无铅合金比较温度疲劳无铅焊接点的强度,显示没有粗糙的出现。

已经介绍了各种无铅成分 1 。多数似乎至少在一个区域失效:例如它们可能  缺少本来的能力来展示在焊接期间的实时流动和良好的熔湿性能;熔化温度可能太高,超过普通使用的 PCB 的忍耐水平;或者它们可能显示不足的机械性能。只有那些结合所希望的物理与机械性能、具有满足制造要求能力的无铅合金才作为工作材料。

缺少本来的能力来展示在焊接期间的实时流动和良好的熔湿性能;熔化温度可能太高,超过普通使用的 PCB 的忍耐水平;或者它们可能显示不足的机械性能。只有那些结合所希望的物理与机械性能、具有满足制造要求能力的无铅合金才作为工作材料。

从 1990~1994 年,在美国铅的法律法规在联邦与州都是当时的议程,虽然实际的运动已经相对停滞。另一方面,日本最近的“家用电子再生法律”和欧洲的新的或更新的倡议已经推断在电子制造的所有级别实施无铅焊接。似乎工业确实在走近“绿色制造”的理想。