By 张兴隆

随着零配件越来越小以及愈加复杂,能否准确地在线路板指定位置上进行胶水或焊膏微量发配已成为许多制程对设备的一项重要要求。

发配制程的应用

由于发配制程有许多优点,因此正在被越来越多生产厂商所采纳,然而各种各样的发配技术也使许多用户在选择时无所适从。

发配制程的应用

发配的主要目的是将胶水或焊膏精确地涂布于 PCB 上,前者 ( 点胶制程 ) 早已应用于传统的通孔双面板组装中以将组件黏附在相应的位置上,而后者 ( 点膏制程 ) 也随着生产技术的发展迅速普及。

半导体封装工业中先进封装的迅猛发展也在推动发配技术的推广,发配制程在先进封装中可用于倒装芯片 ( 以及最近的 CSP) 底部填充和 BGA 与芯片封装的密封。

作为生产商也许仍然对如何利用点胶或点膏的优点不很清楚,此外如果真的决定了选择发配制程,令人眼花缭乱的设备及选项也让人望而却步。

发配基本原理

发配可以简单地定义为藉由压力的作用使液体发生移位。在电子装配制程中,最基本方法是直接采用压缩空气或者机械方式如旋转螺旋泵或活塞泵来实现。

长期以来,气压泵一直被认为是最直接的发配方式,它根据时间 - 压力原理利用压缩机产生受控脉冲气流进行工作。它有一个注射器,在末端装有一针头,工作时气流脉冲作用时间越长,从针头推出的发配材料数量就越多。

其它发配技术则利用某种机械装置来实现液体发配,如 Speedline 公司的 Camalot 发配机采用一种旋转螺旋泵,该泵用到的阿基米得螺旋原理实际上在古代灌溉系统中就已经在用了。

图 2 :多头发配仍然是提高发配产量最有效最灵活的方法

这项技术依靠一个精密设计的导引螺杆和圆筒结构,在它里面装有固定数量的发配材料,这些材料填满了螺纹凹槽,其发配量与导引螺杆转动量成正比。螺杆的转动由一个电机驱动电磁离合系统进行精确控制,电机以恒定速度转动,藉由离合器的咬合与释放来推动螺杆。根据螺旋泵转动时间、针管直径和导引螺杆的沟槽深度不同可得到各种发配尺寸。

两者之间最主要的区别是采用何种技术进行发配。由于阿基米得螺旋原理方法在发配过程中是在注射器内部对发配材料进行作业,因此可以避免采用气压泵时会产生的两个主要问题:第一,发配材料在升温时始终加有气压,这会使其稠度与流变性发生改变。第二,随着发配材料的消耗,压缩腔会越来越大最后变空,这将影响气流脉冲信号的响应时间,从而导致无法准确控制材料的发配数量。

胶水与焊膏

90% 的点胶都是用于对过波峰焊双面板的组件固定,使得线路板在反过来以及进入波峰时组件不会掉下。时至今日,这种制程仍然对发配设备有着很多要求。

点胶制程并不像看起来那么简单,必须要认真考虑所用零配件的尺寸。对于很小的组件如 0402 甚至 0603 ,其焊盘间距都非常小,因此胶点的形状、体积和位置必须精确,否则胶黏剂沾到焊盘会影响其可焊性,而导致严重的质量问题。

对于比较大或者比较单纯的器件,如 SOIC 器件,这一制程缺陷就不那么突出。当需要发配两个或三个点时,由于空间较大,允许的偏差也可以大些。这时对精度与重复精度的要求并不严格,因此可使用精度控制较低的低价位机器。

最近发配制程还用在焊膏发配上,尽管模板印刷长期以来一直被认为是最有效的焊膏涂布方式,但现在发配技术的发展使其在许多情况下成为首选。

毋庸置疑,发配焊膏决不可能与丝网印刷一样快捷,但是丝网印刷却不具有发配的灵活性。因为发配是一个“参数驱动”的过程,它不需要任何硬件加工,而且还可以发配不同大小的焊膏,另外在一些不能印刷的场合也只能采用发配,例如在通孔内涂布焊膏 (SPOTT) 以及行动电话和汽车电子中采用的现代 3D 电路等。 3D 电路需要在不同高度平面进行焊膏涂布,这对于丝网印刷而言是根本无法做到的。

发配的优点

与丝网印刷相比,发配的最大优点在于其灵活性。发配比丝网印刷成本低,因为它不需要为每一个新产品或每一次布局改动去制作昂贵的模板,然后留待以后使用。采用丝网印刷时,哪怕只是对板面设计的某一个组件进行了变动,也必须要制作一块全新的模板。而对于发配来说,仅仅只需对发配程序中的某一行作一小小的调整,所做的工作也只是用几秒时间敲几下键盘即可,不需要额外的投入。这使得发配焊膏特别适合于小批量或多品种的生产,尤其是需要做大量样品的场合,如像研发部门。

发配制程还可作为一种非常有效的返修工具用于中、大批量生产中,它可以精确地将焊膏发配到某一个组件位置。对于又小又复杂的板,由于无法用手工组装,这一点就显得非常重要。

此外,丝网印刷与发配之间的速度差别也一直在减小。以 Xyflex 四头发配机为例,根据不同使用条件,在 75 μ m 精度下速度可达每小时 140,000 点 (dph) 或者 50 μ m 精度下 120,000dph 。这一速度使其完全能够加入到目前产量在 40,000 至 90,000cph 的大多数由新型贴片机和高速贴片机组成的生产在线,这样扩宽了制程条件范围,因为焊膏的涂布可选用发配来取代丝网印刷。

发配还是印刷?

决定是采用发配还是印刷可大致分成三种情况来考虑。对于小批量、多品种而言发配是最佳选择,因为这种方法不需要对每一次新的板面设计或变更制作模板,既节省了开支又避免了因此而带来的时间延误。但是对于大批量、少品种生产,丝网印刷仍是最合适的焊膏涂布方法,因为其具有绝对的速度优势,而且相对大批量的产品而言,模板的制作费用基本可以忽略。难以作出决定的是介于两个极端中间的情况──中等批量、中等品种的生产,此时两种方法都可能适用。

尽管正向位移泵已被证实在速度与发配性能方面具有一定优势,但在挡块位置及 Z 轴运动时间方面还存在一些问题。另外,有很多人关注到喷涂,因为喷涂可以在飞行中进行,然而喷涂同样受到最小发配点和液体稠度的影响,而且喷涂也需要对高度进行监测,特别在板子翘曲时。探测高度有两种方法,即接触式和激光非接触式。在需要对每个点都进行检查时,接触式探测法显得很慢,而激光式则又对基板的反射性和颜色变化过于敏感。

因此,多头发配仍然是提高发配产量的最有效方法。多头系统在不影响产量的情况下,可实现多材料、多种挡块位置以及更小发配点的发配,最为重要的是还可由挡块来控制保持稳定的针头高度。

发配的另一个主要用途是通孔焊膏发配 (SPOTT) 制程。在这里,焊膏发配在通孔零配件经剪折的引线周围,然后进行再流焊。现在越来越多的制造商都转向完全表面贴装化生产,但他们还是得采用一些穿孔零配件,因此这种用法正在不断推广。与此类似,可以利用发配制程为较大零配件的焊盘添加焊膏,因为此处需要更多的焊膏而印刷方式却做不到。

使用何种发配系统?

如果决定了采用发配制程,那么随后就要挑选最能符合要求的发配机类型。在对所用零配件的尺寸与复杂性进行调查分析之后,机器的速度、精度和重复性将是作选择的首要因素,同时也需要考虑产量和对制程参数的要求。

首先应考虑的是发配速度与相应的发配面积,目前既有半自动台式机型 ( 速度为 10,000 ~ 15,000dph) ,也有独立式和全在线式机型 ( 速度为 20,000 ~ 140,000dph) 。大多数设备的精度为 75 μ m ~ 200 μ m ,发配量重复精度为± 2% ~± 5% 。

设备本身通常还有一系列的选件,选型时也应考虑。例如,当用于密封或底部填充时,可在多种旋转螺旋泵和正向位移活塞泵间进行选择。对于需要相同发配速度和发配尺寸的场合,可以只用单泵系统;而对于可以同时以完全不同的尺寸发配四种不同材料的系统如 Xyflex 发配机,则要用到四个泵。

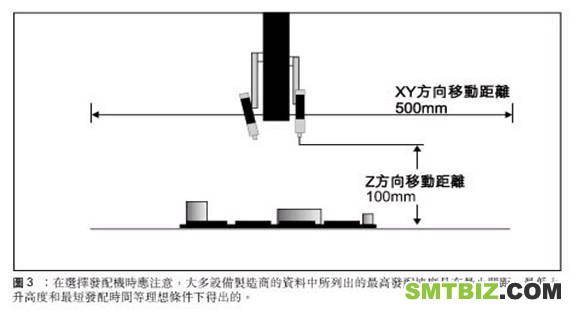

选定好发配机后,必须藉由试运行来验证其对实际生产的适用性,这是对实际发配速度进行测定的唯一方法。作为一名工程师在确定发配机时必须要小心这一点,因为大多设备制造商的数据中所列出的最高发配速度都是在最小间距、最低上升高度 ( 针头抬起 ) 和最短发配时间 ( 即针头停留在焊盘上方发配所需数量焊膏的时间 ) 等理想条件下所得出的。

提高丝网印刷机的生产能力

在选择评估诸如丝网印刷系统之类的自动化 SMT 制程设备时,生产效率、灵活性、成本效益以及性能等等都是需要关注的一些方面。

先进电路黏着的离心清洗

随着先进的电子零配件封装技术不断改变电子制造业的前景,设备供货商需要离心清洗来提高产量和制程可靠性。

波峰焊技术的应用现状与未来

虽然目前正在开发新的焊接技术来替代现有的波峰焊制程,但是从速度、成本及产量等方面考虑,波峰焊技术还远未过时。

利用泵式印刷机快速发配黏结剂

采用这项新技术后,你就能够利用现有的丝网印刷机高速发配黏结剂。泵式印刷机克服了使用模板发配黏结剂时遇到的一些问题。

消除焊膏印刷中的波动

焊膏印刷中产生波动的主要原因是焊膏稠度的不断变化。一种新的流变技术将帮助你解决这一问题,并藉由减少焊膏损耗而降低成本,提高生产率。